Comprendre la technologie des couches minces

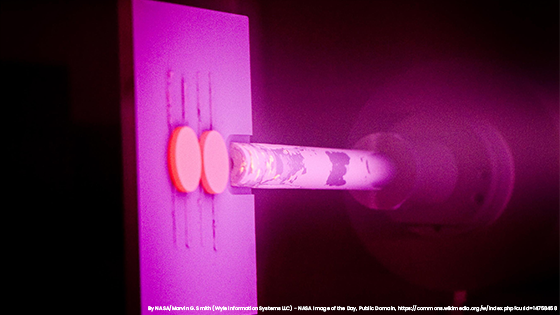

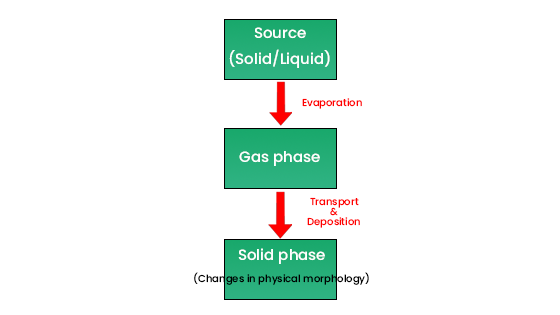

La technologie des couches minces consiste à déposer de fines couches de matériau (généralement de quelques nanomètres à quelques micromètres d'épaisseur) sur un substrat. Ces couches peuvent être constituées de métaux, de semi-conducteurs, d’isolants ou d’autres matériaux et sont utilisées pour créer des composants électroniques fonctionnels. Cette technologie est particulièrement importante dans la fabrication d’appareils électroniques car elle permet une haute précision et performance des composants. Le dépôt de couches minces se fait généralement par dépôt physique en phase vapeur (PVD) ou dépôt chimique en phase vapeur (CVD), garantissant la qualité et les performances du produit final.

Le développement de la technologie des couches minces remonte au milieu du XXe siècle, lorsque des progrès significatifs ont été réalisés dans la science des matériaux et les techniques de dépôt sous vide. Initialement, la technologie des couches minces était principalement utilisée dans l’industrie des semi-conducteurs pour la fabrication de transistors et de circuits intégrés. À mesure que la technologie progressait et que la demande augmentait, la gamme d’applications de la technologie des couches minces s’est rapidement élargie. Aujourd'hui, il est largement utilisé dans la fabrication de capteurs, les revêtements optiques, les cellules solaires, les disques durs et les revêtements anticorrosion, entre autres. Par exemple, dans la fabrication de capteurs, la technologie des couches minces est utilisée pour produire des capteurs de pression, des capteurs de gaz et des capteurs de température, caractérisés par une sensibilité et une précision élevées. En outre, l’application de la technologie des couches minces aux systèmes microélectromécaniques (MEMS) et aux nanotechnologies se développe également, apportant un soutien important à l’innovation et au développement dans ces domaines.

Les principales caractéristiques de la technologie des couches minces incluent sa haute précision, sa flexibilité et sa capacité d'intégration multifonction. La haute précision permet à la technologie des couches minces d'obtenir des mesures extrêmement précises dans une plage de taille réduite, ce qui est crucial pour les appareils tels que les capteurs de pression qui doivent maintenir des mesures de pression précises dans diverses conditions environnementales. La flexibilité des films minces leur permet de s'adapter à divers substrats et besoins d'application, permettant un dépôt sur différents substrats tels que le silicium, le verre, les métaux et les plastiques, réalisant ainsi de multiples fonctions. De plus, la technologie des couches minces peut être intégrée à d’autres technologies et matériaux pour créer des dispositifs composites dotés de multiples fonctions. Par exemple, la combinaison de la technologie des couches minces avec les MEMS peut produire des capteurs de pression miniatures qui sont non seulement petits et légers, mais également très sensibles et fiables.

La technologie des couches minces peut également intégrer plusieurs fonctions dans un seul appareil, ce qui signifie que la détection, la mesure et le traitement des données peuvent être réalisés simultanément au sein d'une couche de couche mince, simplifiant ainsi le processus de conception et de fabrication de l'appareil. Cette capacité d'intégration améliore non seulement les performances et la fiabilité des appareils, mais réduit également les coûts et la complexité de fabrication. Dans le développement de capteurs de pression, la technologie des couches minces peut améliorer considérablement les performances des capteurs, leur permettant de fonctionner de manière stable dans divers environnements complexes.

Intégration de la technologie des couches minces dans les capteurs de pression

L'intégration de la technologie des couches minces dans les capteurs de pression vise à améliorer les performances, à réduire la taille et à augmenter la sensibilité. En contrôlant avec précision les propriétés des matériaux et l’épaisseur des couches, la technologie des couches minces rend possible le développement de capteurs de haute précision. Cette intégration améliore non seulement les performances globales des capteurs, mais apporte également des avantages significatifs dans plusieurs aspects clés.

Premièrement, la technologie des couches minces permet la miniaturisation des capteurs. Les capteurs de pression traditionnels sont souvent confrontés à des limites de taille et de poids, tandis que la technologie à couche mince permet de fabriquer des capteurs plus petits et plus légers sans compromettre les performances. Ceci est particulièrement important pour les applications avec un espace limité ou nécessitant des solutions légères, telles que les dispositifs médicaux et les MEMS.

Deuxièmement, les capteurs à couche mince excellent dans l’amélioration de la sensibilité. La technologie à couche mince peut détecter des changements de pression infimes avec une grande précision, ce qui rend ces capteurs avantageux dans les environnements nécessitant des mesures précises. Par exemple, dans l’automatisation industrielle et la surveillance environnementale, les capteurs de pression à couche mince peuvent fournir des données précises, améliorant ainsi l’efficacité et la fiabilité globales du système.

De plus, la technologie des couches minces améliore la fiabilité et la durabilité des capteurs de pression. La grande uniformité et la stabilité des couches minces garantissent des performances constantes sur une utilisation à long terme. Par rapport aux capteurs traditionnels, les capteurs à couche mince peuvent maintenir de bonnes performances même dans des conditions environnementales extrêmes, ce qui les rend largement applicables dans des domaines tels que les industries aérospatiale et automobile.

Par rapport aux méthodes traditionnelles, la technologie des couches minces offre une alternative légère, compacte et très sensible. Les capteurs de pression traditionnels sont souvent confrontés à des défis en termes de taille, de poids et de précision, tandis que la technologie à couche mince, grâce à ses propriétés matérielles et à ses processus de fabrication supérieurs, surmonte ces limitations. Les capteurs à couche mince présentent non seulement des avantages en termes de taille et de poids, mais surpassent également largement les capteurs traditionnels en termes de précision et de sensibilité. Ces avantages font de la technologie des couches minces un élément important du développement de la technologie moderne des capteurs.

Matériaux pour capteurs de pression à couche mince

Le choix des matériaux pour les capteurs de pression à couche mince est crucial car ces matériaux ont un impact direct sur les performances et la fiabilité des capteurs.

Matériaux courants

Les matériaux couramment utilisés dans les capteurs de pression à couche mince comprennent des métaux comme l'or, le platine et l'aluminium, connus pour leur excellente conductivité et leur résistance à la corrosion. L'or, en tant que matériau hautement conducteur, est souvent utilisé dans les électrodes des capteurs pour garantir la précision et la stabilité de la transmission du signal. Le platine, en raison de son excellente stabilité thermique et de sa résistance à l'oxydation, est largement utilisé dans les capteurs destinés aux environnements à haute température. L'aluminium, étant léger et possédant une bonne conductivité, est couramment utilisé dans les applications de capteurs nécessitant un contrôle du poids. De plus, les matériaux semi-conducteurs tels que le silicium et le germanium sont largement utilisés dans les capteurs de pression à couches minces en raison de leurs bonnes propriétés mécaniques et de leur sensibilité, jouant un rôle indispensable dans les MEMS.

Matériaux avancés

Avec le développement technologique, les matériaux avancés tels que les nanocomposites et le graphène attirent de plus en plus l’attention pour leur application dans les capteurs de pression à couches minces. Ces matériaux font l'objet de nombreuses recherches pour leurs excellentes propriétés et leur potentiel à améliorer encore les performances des capteurs. Les nanocomposites combinent les avantages de différents matériaux, offrant une résistance mécanique et une conductivité supérieures, ce qui peut améliorer considérablement la sensibilité et la durabilité du capteur. Le graphène, avec sa structure en couche à un seul atome et ses propriétés électriques exceptionnelles, est considéré comme un choix idéal pour les futurs matériaux de capteurs. Il présente non seulement une conductivité ultra-élevée, mais présente également une excellente résistance mécanique et élasticité, ce qui présente un grand potentiel dans le développement de capteurs de pression ultra-sensibles.

Propriétés des matériaux

La sélection des matériaux pour les capteurs de pression à couche mince est basée sur leurs propriétés électriques, mécaniques et thermiques afin de garantir des performances optimales dans diverses conditions de fonctionnement. Par exemple, les capteurs utilisés dans des environnements à haute température nécessitent des matériaux présentant une excellente stabilité thermique et une excellente résistance à l'oxydation, tandis que les applications nécessitant une sensibilité élevée prennent en compte la conductivité électrique et le module d'élasticité mécanique des matériaux. En tenant compte de manière exhaustive de ces propriétés matérielles, les concepteurs peuvent choisir les matériaux les plus adaptés aux besoins d'applications spécifiques, garantissant ainsi la fiabilité et la précision des capteurs dans divers environnements complexes.

Considérations de conception pour les capteurs de pression à couche mince

Les considérations de conception des capteurs de pression à couche mince visent à garantir leurs performances, leur fiabilité et leur stabilité dans diverses applications.

Conception structurelle

La conception structurelle des capteurs de pression à couches minces doit garantir la stabilité mécanique et la robustesse tout en conservant la sensibilité et la précision. Cela oblige les concepteurs à prendre en compte non seulement les propriétés physiques du film mince, mais également la charge mécanique et la pression environnementale dans les applications réelles. La conception structurelle du capteur doit résister à diverses contraintes mécaniques et changements environnementaux tout en conservant un signal de sortie stable.

Sensibilité

La sensibilité est un facteur clé dans la conception des capteurs de pression, influencée par le choix des matériaux, l'épaisseur de la couche mince et la technologie de fabrication. Les capteurs haute sensibilité peuvent détecter des changements de pression infimes, essentiels pour les applications de mesure et de contrôle de précision. La sélection des matériaux a un impact direct sur la sensibilité du capteur ; différents matériaux ont des propriétés mécaniques et électriques variables, adaptées aux différents besoins d'application. L'épaisseur des couches minces est également un facteur critique ; plus le film est fin, plus la sensibilité est élevée, mais cela peut réduire la résistance mécanique, nécessitant un équilibre entre sensibilité et résistance.

Exactitude et précision

Atteindre une exactitude et une précision élevées dans les capteurs de pression à couche mince nécessite des processus de conception et de fabrication minutieux pour garantir la fiabilité et la répétabilité des mesures. Cela inclut le contrôle précis de l’épaisseur et de l’uniformité du film mince, la sélection des substrats appropriés et l’optimisation des processus de fabrication. Tout écart mineur dans le processus de fabrication peut affecter les performances du capteur, rendant nécessaire un contrôle qualité et des tests stricts.

Caractéristiques de performances Temps de réponse

Les capteurs de pression à couche mince ont généralement un temps de réponse rapide, crucial pour les applications dynamiques nécessitant une surveillance de la pression en temps réel. Un temps de réponse rapide garantit que le capteur peut capturer rapidement les changements de pression, fournissant ainsi une prise en charge des données en temps réel pour des applications dans des domaines tels que l'automatisation industrielle, les dispositifs médicaux et l'aérospatiale.

Durabilité

La sélection de matériaux appropriés et l'adoption de techniques de fabrication fiables améliorent la durabilité des capteurs de pression à couche mince, garantissant ainsi une fiabilité à long terme. La durabilité est cruciale pour le fonctionnement stable à long terme des capteurs, en particulier ceux travaillant dans des conditions environnementales difficiles, telles que des températures élevées, une humidité élevée ou des environnements corrosifs.

Stabilité environnementale

Les capteurs de pression à couche mince doivent maintenir des performances constantes dans diverses conditions environnementales, notamment les fluctuations de température, l'humidité et les contraintes mécaniques. Cela nécessite que les capteurs aient une bonne stabilité environnementale, soient capables de fonctionner dans une large plage de températures et soient insensibles aux changements d’humidité et aux contraintes mécaniques. La sélection des matériaux et la conception de l'emballage jouent un rôle clé pour garantir la stabilité environnementale des capteurs.

Applications des capteurs de pression à couche mince

Dans l'industrie automobile, des capteurs de pression à couche mince sont utilisés dans les systèmes de surveillance de la pression des pneus (TPMS) pour fournir des données sur la pression des pneus en temps réel, améliorant ainsi la sécurité et les performances. Dans les systèmes de gestion moteur, ces capteurs surveillent la pression du carburant et de l’air, garantissant ainsi des performances et une efficacité optimales du moteur. De plus, les systèmes de sécurité automobile tels que les airbags et les systèmes de freinage s'appuient sur des capteurs de pression à couche mince pour une mesure précise de la pression et une activation rapide.

Dans le domaine médical, des capteurs de pression à couche mince sont utilisés dans les tensiomètres, fournissant des mesures précises et non invasives essentielles aux soins et au diagnostic des patients. Ils sont également utilisés dans des capteurs implantables pour une surveillance physiologique continue, améliorant ainsi les résultats du traitement des patients. Les appareils médicaux portables, tels que les trackers de fitness et les moniteurs de santé, utilisent ces capteurs pour suivre les signes vitaux et les activités physiques.

Dans le secteur aérospatial, des capteurs de pression à couche mince sont utilisés pour surveiller la pression de la cabine, garantissant ainsi une pression optimale dans la cabine pour le confort et la sécurité des passagers. Ils sont également utilisés pour la surveillance de l’état des structures, capables de détecter les problèmes potentiels avant qu’ils ne s’aggravent. De plus, ces capteurs sont essentiels aux systèmes de contrôle environnemental des engins spatiaux, garantissant des conditions stables pour l’équipage et l’équipement.

Dans les applications industrielles, les capteurs de pression à couche mince sont utilisés pour un contrôle précis des processus, garantissant ainsi un fonctionnement et une efficacité optimaux. Les systèmes robotiques s'appuient sur ces capteurs pour le retour tactile et la détection de pression, améliorant ainsi leurs performances et leurs capacités. Les systèmes de sécurité industrielle utilisent également des capteurs de pression à couche mince pour détecter et réagir aux changements de pression, évitant ainsi les accidents et garantissant la sécurité des travailleurs.

Foire aux questions

Quels sont les principaux avantages des capteurs de pression à couche mince ?

Les capteurs de pression à couche mince offrent une sensibilité élevée, une miniaturisation et une fiabilité améliorée, ce qui les rend idéaux pour diverses applications. Leur haute sensibilité leur permet de détecter des changements de pression infimes, leur conception miniaturisée les rend adaptés aux applications dans des espaces restreints et leur fiabilité améliorée garantit un fonctionnement stable à long terme dans des environnements difficiles.

En quoi les capteurs de pression à couche mince diffèrent-ils des capteurs traditionnels ?

Les capteurs de pression à couche mince sont plus précis, compacts et généralement plus durables que les capteurs de masse traditionnels. Ils offrent de meilleures performances dans les applications exigeantes, sont capables de fonctionner dans une plage de températures et de pressions plus large et possèdent une sensibilité et une vitesse de réponse plus élevées. Ces caractéristiques font que les capteurs à couches minces excellent dans de nombreuses applications très demandées.

Quels matériaux sont couramment utilisés dans les capteurs de pression à couche mince ?

Les matériaux courants comprennent des métaux comme l’or et le platine, des semi-conducteurs comme le silicium et des matériaux avancés comme le graphène. L'or et le platine sont largement utilisés pour leur excellente conductivité et leur résistance à la corrosion dans les électrodes des capteurs. Le silicium est couramment utilisé dans les films minces semi-conducteurs en raison de ses bonnes propriétés mécaniques et de ses caractéristiques électroniques, tandis que le graphène est considéré comme un choix idéal pour les futurs matériaux de capteurs en raison de ses propriétés électriques et de sa résistance mécanique exceptionnelles.

Quelles industries bénéficient le plus des capteurs de pression à couche mince ?

Les secteurs de l’automobile, du médical, de l’aérospatiale, de l’électronique grand public et de l’automatisation industrielle bénéficient considérablement des capteurs de pression à couche mince. Dans l'industrie automobile, ces capteurs sont utilisés pour la surveillance de la pression des pneus et la gestion du moteur ; dans le domaine médical, ils sont utilisés pour la surveillance de la pression artérielle et les capteurs implantables ; dans le secteur aérospatial, ils sont utilisés pour la surveillance de la pression des cabines et la surveillance de l’état des structures ; dans l’électronique grand public, ils améliorent l’expérience utilisateur des appareils intelligents ; et dans l'automatisation industrielle, ils sont utilisés pour le contrôle des processus et la robotique.

Quelles techniques de fabrication sont utilisées pour les capteurs de pression à couches minces ?

Les techniques courantes comprennent la pulvérisation cathodique, le dépôt chimique en phase vapeur (CVD), le dépôt physique en phase vapeur (PVD) et le dépôt de couche atomique (ALD). Ces techniques permettent de contrôler avec précision l’épaisseur, l’uniformité et la composition du film mince, garantissant ainsi les performances et la fiabilité du capteur. La pulvérisation cathodique est une méthode de dépôt physique en phase vapeur largement utilisée pour produire des films minces métalliques ; Les techniques CVD et PVD sont couramment utilisées pour déposer des semi-conducteurs et des matériaux isolants ; ALD peut contrôler l’épaisseur des films minces au niveau atomique, ce qui convient à la préparation de films ultra-minces.

Références :

1.Ohring, M. (2001). «Science des matériaux des couches minces». Presse académique.

Heure de publication : 28 juin 2024