1. Présentation

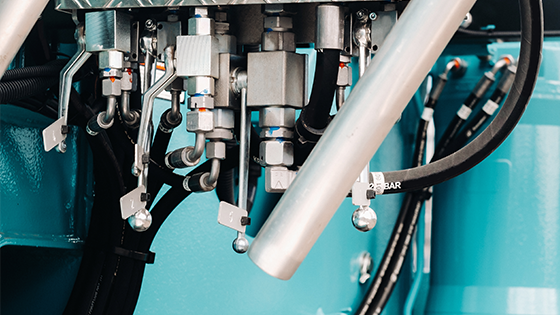

Systèmes hydrauliquessont une technologie de base dans l'industrie moderne, essentielle pour transmettre et contrôler la puissance dans les machines, la fabrication et les systèmes énergétiques afin de garantir le bon fonctionnement des équipements mécaniques. Au sein de ces systèmes, les capteurs de pression hautes performances jouent un rôle essentiel, car ils doivent assurer une surveillance précise et stable de la pression dans des environnements complexes et à haute pression. À mesure que la demande industrielle continue de croître, la technologie des capteurs a évolué, les matériaux microfondus en céramique et en verre devenant deux matériaux clés au cœur des capteurs.

Les matériaux céramiques sont réputés pour leur résistance élevée, leur résistance à la chaleur et à la corrosion, conservant d'excellentes performances dans des conditions extrêmes. Ils sont largement utilisés dans des applications industrielles exigeantes. D'autre part, la technologie du verre microfondu utilise de la poudre de verre à haute température pour créer des structures sans joint torique et hautement étanches, ce qui la rend particulièrement adaptée pour prévenir les fuites d'huile dans les systèmes hydrauliques. Cet article comparera les performances de ces deux matériaux dans les applications d'huile hydraulique, explorant leurs avantages et inconvénients respectifs pour aider les lecteurs à faire le meilleur choix pour différents scénarios d'application.

2. Exigences de base pour les capteurs dans les systèmes hydrauliques

Les capteurs de pression dans les systèmes hydrauliques doivent répondre à plusieurs exigences clés pour garantir la sécurité et l’efficacité du système. D'abord,résistance à la pressionest essentiel car les systèmes hydrauliques fonctionnent souvent sous des pressions extrêmement élevées. Les capteurs doivent fonctionner de manière fiable dans ces conditions de haute pression, évitant ainsi la dégradation des performances ou les pannes dues aux fluctuations de pression.

Deuxième,étanchéité et prévention des fuites d'huilesont particulièrement importants dans les applications d’huile hydraulique. Les fuites d'huile réduisent non seulement l'efficacité du système, mais peuvent également causer des dommages à l'équipement ou des risques pour la sécurité. Par conséquent, les capteurs doivent avoir d'excellentes capacités d'étanchéité pour empêcher efficacement les fuites d'huile hydraulique, garantissant ainsi le fonctionnement stable à long terme du système.

Enfin,stabilité et durabilité à long termesont également des exigences essentielles pour les capteurs des systèmes hydrauliques. Les capteurs doivent pouvoir fonctionner de manière fiable sur de longues périodes dans des environnements à haute pression et haute température sans perdre la précision des mesures ni tomber en panne en raison de conditions difficiles. Ces exigences de base déterminent les performances des différents matériaux de capteurs dans les systèmes hydrauliques et constituent une base pour la sélection ultérieure des matériaux.

3. Matériaux céramiques dans les applications d’huile hydraulique

Caractéristiques du matériau: La céramique est un matériau à haute résistance, résistant à la chaleur et à la corrosion qui maintient des performances stables dans des conditions extrêmes. Ces caractéristiques rendent les noyaux en céramique particulièrement adaptés à une utilisation dans les fluides hydrauliques, où un fonctionnement stable à long terme est requis.

Avantages: Les noyaux en céramique fonctionnent exceptionnellement bien dans des conditions de haute pression et de vide, notamment en termes de stabilité à long terme dans des environnements extrêmes. En raison de la rigidité et de la durabilité des matériaux céramiques, les noyaux en céramique peuvent résister à d'importantes fluctuations de pression sans déformation ni défaillance. De plus, les noyaux en céramique fournissent des mesures précises et stables même dans des conditions de vide, ce qui leur confère un avantage sur les autres matériaux dans certains systèmes hydrauliques spécialisés. XIDIBEISérie XDB305exploite ces caractéristiques des matériaux céramiques, ce qui le rend largement applicable dans des environnements industriels complexes.

Inconvénients: Malgré leurs excellentes performances dans les environnements à haute température et haute pression, les noyaux en céramique peuvent ne pas assurer une aussi bonne étanchéité dans les fluides hydrauliques que les noyaux en verre microfondu. Cela est principalement dû au fait que les matériaux céramiques sont relativement durs, ce qui rend difficile l'obtention des joints étanches que la technologie du verre microfondu peut fournir. Cela signifie que dans certains cas, les noyaux en céramique peuvent présenter un risque de fuite d'huile hydraulique, en particulier après une utilisation prolongée lorsque les performances d'étanchéité peuvent se dégrader. Cette lacune rend les noyaux en céramique potentiellement moins adaptés aux applications nécessitant des exigences d'étanchéité extrêmement élevées par rapport aux noyaux en verre microfondu. De plus, les noyaux en céramique sont plus adaptés aux environnements à basse pression(≤600 bars)et ne conviennent pas aux conditions de haute pression.

4. Matériaux microfondus en verre dans les applications d’huile hydraulique

Caractéristiques du matériau: La technologie du verre microfondu est un processus qui utilise de la poudre de verre à haute température pour créer une structure sans couture et hautement scellée. Cette technologie est particulièrement adaptée aux fluides hydrauliques car elle empêche efficacement les fuites de fluide. Cette caractéristique des noyaux en verre microfondu les rend très efficaces dans les applications nécessitant un haut degré d’étanchéité, notamment dans les systèmes hydrauliques haute pression.

Avantages: Le principal avantage des noyaux en verre microfondus dans les fluides hydrauliques est leur excellente capacité d’étanchéité. L'absence de joints toriques élimine les risques de fuite potentiels associés aux méthodes d'étanchéité traditionnelles, ce qui rend les noyaux en verre microfondu particulièrement efficaces pour prévenir les fuites d'huile. XIDIBEISérie XDB317, basé sur cette technologie, peut maintenir l'intégrité de l'étanchéité sur de longues périodes dans les systèmes d'huile hydraulique, réduisant ainsi les défaillances du système dues aux fuites. Cette caractéristique en fait un choix idéal pour prévenir les fuites d’huile dans les systèmes hydrauliques.

Inconvénients: Cependant, les noyaux en verre microfondu présentent certaines limites lorsqu'ils sont utilisés dans des environnements sous vide. En raison des caractéristiques de conception et des matériaux, les noyaux en verre microfondu ne peuvent pas fournir le même niveau de stabilité et de précision dans des conditions sous vide que les noyaux en céramique. Cela limite leur applicabilité dans certaines applications spécialisées, telles que les systèmes hydrauliques complexes qui nécessitent de gérer à la fois des pressions positives et négatives. Dans ces scénarios, les noyaux en verre microfondu peuvent ne pas répondre à tous les besoins de mesure.

En effectuant une analyse détaillée des applications de ces deux matériaux dans les fluides hydrauliques, les lecteurs peuvent mieux comprendre leurs scénarios d'application et leurs caractéristiques de performance respectifs, fournissant ainsi un soutien solide pour la sélection de la technologie de capteur appropriée.

5. Analyse comparative et scénarios d'application

Analyse comparative: Dans les fluides hydrauliques, les noyaux microfondus en céramique et en verre ont chacun des forces et des faiblesses différentes. Les noyaux en céramique excellent en termes de résistance à la pression et de stabilité à long terme dans des environnements extrêmes. Ils fonctionnent particulièrement bien sous vide et dans des conditions de température élevée, conservant une précision de mesure élevée et résistant aux interférences environnementales externes. Cependant, en raison des caractéristiques des matériaux, les noyaux en céramique peuvent ne pas assurer une étanchéité aussi efficace que les noyaux en verre microfondu, ce qui peut entraîner des problèmes de fuite dans les applications d'huile hydraulique. Par conséquent, en résumé, les noyaux en céramique conviennent aux applications basse pression.(≤600 bars), tandis que pour les scénarios de haute pression(jusqu'à 3500 bars), des capteurs en verre microfusionné sont recommandés.

En revanche, la force des noyaux en verre microfondu réside dans leur grande capacité d’étanchéité, ce qui les rend particulièrement efficaces pour prévenir les fuites d’huile hydraulique. La conception sans joint torique améliore non seulement la fiabilité globale du capteur, mais réduit également les défaillances potentielles dues à la dégradation du joint. Cependant, les noyaux en verre microfondu sont relativement plus faibles dans les environnements sous vide et ne peuvent pas offrir la même stabilité de mesure que les noyaux en céramique.

Recommandations de scénarios d'application: Lors de la sélection du capteur approprié, il est essentiel d'équilibrer les besoins spécifiques de l'application. Si le système hydraulique nécessite une étanchéité élevée et une prévention des fuites d'huile, les noyaux en verre microfondu sont un choix idéal, en particulier dans les environnements à pression positive et les systèmes nécessitant une étanchéité stable à long terme, tels que les stations de pompage et les systèmes de traitement de l'eau. En revanche, pour les systèmes devant gérer à la fois des pressions positives et négatives ou fonctionner dans des conditions de température et de pression extrêmes, les noyaux en céramique peuvent être plus adaptés, offrant une précision et une stabilité de mesure plus élevées dans ces conditions exigeantes.

6. Conclusion

En conclusion, les noyaux microfondus en céramique et en verre ont chacun leurs avantages uniques et leurs applications adaptées. Les noyaux en céramique, avec leur excellente résistance à la pression et leur stabilité dans des environnements extrêmes, fonctionnent remarquablement dans les systèmes nécessitant une gestion de pression complexe. En revanche, les noyaux en verre microfondu, avec leur étanchéité supérieure et leur prévention des fuites d'huile, dominent dans les systèmes hydrauliques nécessitant une intégrité d'étanchéité élevée.

La sélection du matériau de capteur approprié est cruciale pour garantir la longue durée de vie et la haute fiabilité des systèmes hydrauliques. En choisissant la technologie de capteur la plus adaptée aux besoins spécifiques du système, il est possible d'améliorer l'efficacité du système, de réduire le risque de panne et de garantir un fonctionnement sûr et stable dans diverses conditions. Cette approche améliore non seulement l'efficacité de la production, mais réduit également les coûts de maintenance et prolonge la durée de vie de l'équipement.

Heure de publication : 28 août 2024