Lors de la mesure de pression, vous remarquerez peut-être que les résultats de mesure ne reflètent pas immédiatement les changements de pression d'entrée ou ne correspondent pas entièrement lorsque la pression revient à son état initial. Par exemple, lorsque vous utilisez un pèse-personne pour mesurer le poids, le capteur de la balance a besoin de temps pour détecter et stabiliser avec précision la lecture de votre poids. Letemps de réponsedu capteur entraîne des fluctuations initiales des données. Une fois que le capteur s'adapte à la charge et termine le traitement des données, les lectures afficheront des résultats plus stables.Il ne s'agit pas d'un défaut du capteur mais d'une caractéristique normale de nombreux appareils de mesure électroniques, en particulier lorsqu'ils impliquent un traitement de données en temps réel et l'obtention d'un régime permanent. Ce phénomène peut être appelé hystérésis du capteur.

Qu'est-ce que l'hystérésis dans les capteurs de pression ?

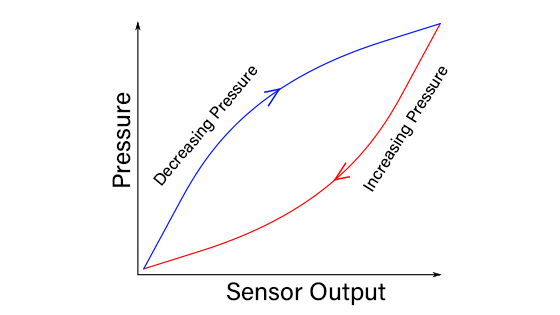

Capteurhystérèsese manifeste généralement lorsqu'il y a un changement dans l'entrée (comme la température ou la pression) et que le signal de sortie ne suit pas immédiatement le changement d'entrée, ou lorsque l'entrée revient à son état d'origine, le signal de sortie ne revient pas complètement à son état initial . Ce phénomène est visible sur la courbe caractéristique du capteur, où il existe une courbe en forme de boucle retardée entre l'entrée et la sortie, plutôt qu'une ligne droite. Plus précisément, si vous commencez à augmenter l'entrée à partir d'une certaine valeur spécifique, la sortie du capteur augmentera également en conséquence. Cependant, lorsque l'entrée commence à diminuer jusqu'au point d'origine, vous constaterez que les valeurs de sortie sont supérieures aux valeurs de sortie d'origine pendant le processus de réduction, formant une boucle ouboucle d'hystérésis. Cela montre que pendant le processus d'augmentation et de diminution, la même valeur d'entrée correspond à deux valeurs de sortie différentes, ce qui constitue l'affichage intuitif de l'hystérésis.

Le diagramme montre la relation entre la sortie et la pression appliquée dans un capteur de pression pendant le processus d'application de pression, représentée sous la forme d'une courbe d'hystérésis. L'axe horizontal représente la sortie du capteur et l'axe vertical représente la pression appliquée. La courbe rouge représente le processus dans lequel la sortie du capteur augmente avec l'augmentation progressive de la pression, montrant le chemin de réponse de basse à haute pression. La courbe bleue indique que lorsque la pression appliquée commence à diminuer, la sortie du capteur diminue également, de la haute pression à la basse, illustrant la réaction du capteur pendant la décharge de pression. La zone située entre les deux courbes, la boucle d'hystérésis, affiche la différence de sortie du capteur au même niveau de pression pendant le chargement et le déchargement, généralement provoquée par les propriétés physiques et la structure interne du matériau du capteur.

Raisons de l'hystérésis de pression

Le phénomène d'hystérésis danscapteurs de pressionest principalement influencé par deux facteurs majeurs, étroitement liés aux propriétés physiques et au mécanisme de fonctionnement du capteur :

- Hystérésis élastique du matériau Tout matériau subit un certain degré de déformation élastique lorsqu'il est soumis à des forces externes, une réponse directe du matériau aux forces appliquées. Lorsque la force extérieure est supprimée, le matériau tente de revenir à son état d’origine. Cependant, cette récupération n'est pas complète en raison de la non-uniformité de la structure interne du matériau et des légers changements irréversibles de la microstructure interne lors de chargements et déchargements répétés. Cela se traduit par un décalage dans le comportement mécanique pendant les processus continus de chargement et de déchargement, appeléhystérésis élastique. Ce phénomène est particulièrement évident dans l'application decapteurs de pression, car les capteurs doivent souvent mesurer et répondre avec précision aux changements de pression.

- Friction Dans les composants mécaniques d'un capteur de pression, en particulier ceux impliquant des pièces mobiles, la friction est inévitable. Ces frottements peuvent provenir de contacts à l'intérieur du capteur, tels que des points de contact glissants, des roulements, etc. Lorsque le capteur supporte une pression, ces points de frottement peuvent gêner le libre mouvement des structures mécaniques internes du capteur, provoquant un délai entre la réponse du capteur et le pression réelle. Lorsque la pression est déchargée, les mêmes forces de frottement peuvent également empêcher l'arrêt immédiat des structures internes, affichant ainsi également une hystérésis pendant la phase de déchargement.

Ces deux facteurs réunis conduisent à la boucle d'hystérésis observée dans les capteurs lors de tests répétés de chargement et de déchargement, une caractéristique qui est souvent particulièrement préoccupante dans les applications où la précision et la répétabilité sont très demandées. Pour réduire l'impact de ce phénomène d'hystérésis, une conception et une sélection minutieuses des matériaux du capteur sont cruciales, et des algorithmes logiciels peuvent également être nécessaires pour compenser cette hystérésis dans les applications.

Le phénomène d'hystérésis danscapteurs de pressionest influencé par divers facteurs directement liés aux propriétés physiques et chimiques du capteur et à son environnement de fonctionnement.

Quels facteurs conduisent à l’hystérésis du capteur ?

1. Propriétés du matériau

- Module élastique : Le module élastique du matériau détermine le degré de déformation élastique lorsqu'il est soumis à une force. Les matériaux ayant un module élastique plus élevé se déforment moins et leurhystérésis élastiquepourrait être relativement inférieur.

- Coefficient de Poisson : le coefficient de Poisson décrit le rapport entre la contraction latérale et l'allongement longitudinal d'un matériau lorsqu'il est soumis à une force, ce qui affecte également le comportement du matériau lors du chargement et du déchargement.

- Structure interne : la microstructure du matériau, y compris la structure cristalline, les défauts et les inclusions, affecte son comportement mécanique et ses caractéristiques d'hystérésis.

2. Processus de fabrication

- Précision d'usinage : La précision de l'usinage des composants du capteur affecte directement ses performances. Les composants avec une plus grande précision s'ajustent mieux, réduisant ainsi la friction supplémentaire et la concentration de contraintes causées par un mauvais ajustement.

- Rugosité de surface : la qualité du traitement de surface, telle que la rugosité de la surface, affecte l'ampleur du frottement, influençant ainsi la vitesse de réponse et l'hystérésis du capteur.

- Les changements de température affectent les propriétés physiques des matériaux, telles que le module élastique et le coefficient de frottement. Les températures élevées rendent généralement les matériaux plus souples, réduisant le module élastique et augmentant la friction, augmentant ainsi l'hystérésis. À l’inverse, les basses températures peuvent rendre les matériaux plus durs et plus cassants, affectant ainsi l’hystérésis de différentes manières.

3. Température

- Les changements de température affectent les propriétés physiques des matériaux, telles que le module élastique et le coefficient de frottement. Les températures élevées rendent généralement les matériaux plus souples, réduisant le module élastique et augmentant la friction, augmentant ainsi l'hystérésis. À l’inverse, les basses températures peuvent rendre les matériaux plus durs et plus cassants, affectant ainsi l’hystérésis de différentes manières.

Risques

La présence d'une hystérésis danscapteurs de pressionpeut provoquer des erreurs de mesure, affectant la précision et la fiabilité du capteur. Dans les applications nécessitant des mesures de haute précision, telles que le contrôle précis des processus industriels et la surveillance des équipements médicaux critiques, l'hystérésis peut entraîner des erreurs de mesure importantes et même provoquer la défaillance de l'ensemble du système de mesure. Par conséquent, comprendre et minimiser l’impact de l’hystérésis est un élément clé pour garantir le fonctionnement efficace et précis decapteurs de pression.

Solutions pour l'hystérésis dans les capteurs de pression :

Pour garantir les effets d'hystérésis les plus faibles possibles danscapteurs de pression, les fabricants ont pris plusieurs mesures clés pour optimiser les performances des capteurs :

- Choix des matériaux : Le choix des matériaux joue un rôle déterminant dans l'hystérésis. Par conséquent, les fabricants sélectionnent soigneusement les matériaux de base utilisés dans la construction des capteurs, tels que les diaphragmes, les joints et les fluides de remplissage, pour garantir qu'ils présentent une hystérésis minimale dans différentes conditions de travail.

- Optimisation de la conception : en améliorant la conception structurelle des capteurs, telle que la forme, la taille et l'épaisseur des diaphragmes, et en optimisant les méthodes d'étanchéité, les fabricants peuvent réduire efficacement l'hystérésis causée par le frottement, le frottement statique et la déformation du matériau.

- Traitement du vieillissement : les capteurs nouvellement fabriqués peuvent présenter une hystérésis initiale importante. À traverstraitement du vieillissementet des programmes de tests spécifiques, les matériaux peuvent être accélérés pour se stabiliser et s'adapter, réduisant ainsi cette hystérésis initiale. L'image ci-dessous montre leXDB305en courstraitement du vieillissement.

- Contrôle strict de la production : En contrôlant strictement les tolérances et la qualité pendant le processus de production, les fabricants garantissent la cohérence de chaque capteur et minimisent l'impact des variations de production sur l'hystérésis.

- Étalonnage et compensation avancés : certains fabricants utilisent une technologie de compensation numérique avancée et des méthodes d'étalonnage multipoints pour modéliser et corriger avec précision l'hystérésis des sorties des capteurs.

- Tests de performances et classement : tous les capteurs sont soumis à des tests détaillés pour évaluer leurs caractéristiques d'hystérésis. Sur la base des résultats des tests, les capteurs sont classés pour garantir que seuls les produits répondant à des normes d'hystérésis spécifiques sont mis sur le marché.

- Tests de durée de vie accélérés : pour vérifier la stabilité des performances des capteurs tout au long de leur durée de vie prévue, les fabricants effectuent des tests de vieillissement et de durée de vie accélérés sur des échantillons afin de garantir que l'hystérésis reste dans des limites acceptables.

Ces mesures complètes aident les fabricants à contrôler et à réduire efficacement le phénomène d'hystérésis danscapteurs de pression, garantissant que les capteurs répondent aux exigences élevées de précision et de fiabilité dans les applications réelles.

Heure de publication : 09 mai 2024